Synthese von Alkylpolyglycosidcarbonaten

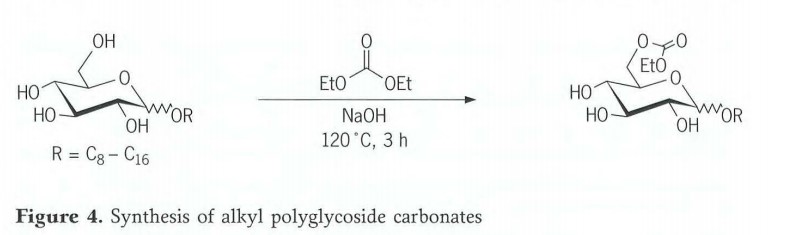

Alkylpolyglycosidcarbonate wurden durch Umesterung von Alkylmonoglycosiden mit Diethylcarbonat hergestellt (Abbildung 4). Im Interesse einer guten Durchmischung der Reaktanten hat es sich als vorteilhaft erwiesen, Diethylcarbonat im Überschuss einzusetzen, sodass es sowohl als Umesterungskomponente als auch als Lösungsmittel dient. Zu dieser Mischung werden unter Rühren bei ca. 120 °C 2 Mol-% einer 50%igen Natronlauge zugetropft. Nach 3 Stunden unter Rückfluss lässt man die Reaktionsmischung auf 80 °C abkühlen und neutralisiert mit 85%iger Phosphorsäure. Das überschüssige Diethylcarbonat wird im Vakuum abdestilliert. Unter diesen Reaktionsbedingungen wird bevorzugt eine Hydroxygruppe verestert. Das Verhältnis von verbleibendem Edukt zu Produkten beträgt 1:2,5:1 (Monoglykosid : Monocarbonat : Polycarbonat).

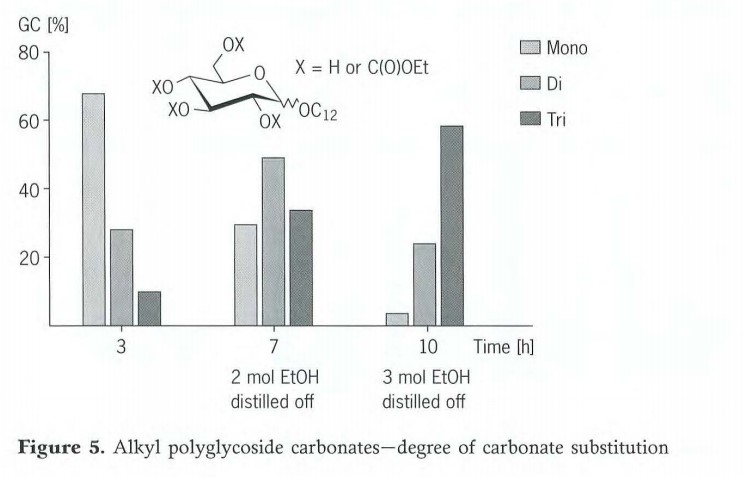

Neben dem Monocarbonat entstehen bei dieser Reaktion auch Produkte mit einem relativ hohen Substitutionsgrad. Der Grad der Carbonatzugabe kann durch geschickte Reaktionsführung gesteuert werden. Für ein C12 Monoglycosid erhält man unter den beschriebenen Reaktionsbedingungen eine Verteilung von Mono-, Di- und Tricarbonat von 7:3:1 (Abbildung 5). Erhöht man die Reaktionszeit auf 7 Stunden und destilliert in dieser Zeit 2 Mol Ethanol ab, so entsteht als Hauptprodukt C12 Monoglycosiddicarbonat. Erhöht man die Reaktionszeit auf 10 Stunden und destilliert 3 Mol Ethanol ab, erhält man als Hauptprodukt schließlich das Tricarbonat. Der Grad der Carbonatzugabe und damit das hydrophile/lipophile Gleichgewicht der Alkylpolyglycosidverbindung lässt sich somit bequem durch Variation der Reaktionszeit und des Destillatvolumens einstellen.

Beitragszeit: 22. März 2021